Se entiende por refrigeración a aquel proceso mediante el cual se busca bajar o reducir la temperatura del ambiente, de un objeto o de un espacio cerrado a partir del enfriamiento de las partículas. Este proceso de refrigeración es por lo general artificial aunque sus principios se basan en la refrigeración natural que se da en el medio ambiente. Hay diversos de refrigeración que son utilizados en diferentes situaciones, pero por lo general más común es aquel que se realiza en el ambiente domestico a través de aparatos como heladeras, refrigeradores y freezers.

El proceso de refrigeración que se puede aplicar sobre un ambiente u objeto se basa en la noción de que si se le extrae o se le quita energía a ese ambiente u objeto, su temperatura bajará. Al retirar energía a partir del uso de una maquina refrigerante el objeto progresivamente pierde su temperatura y se enfría.

A partir del proceso de refrigeración o enfriamiento, se obtienen diferentes resultados. Si el proceso es aplicado sobre un ambiente o espacio cerrado, con el pasar de los minutos el mismo se volverá más fresco y agradable si antes permanecía demasiado caluroso. En el caso de que hablemos de refrigeración aplicada sobre objetos o alimentos, los mismos se enfriaran y podrán mantenerse así en mejor estado por mucho más tiempo. Este es el principio a través del cual se desarrollan aparatos en los en los cuales se guardan los alimentos y que son indispensables hoy en día para la supervivencia humana, ya que sin ellos los alimentos y productos comestibles durarían mucho menos tiempo.

La presencia de aparatos de refrigeración en la vida cotidiana es un fenómeno que se dio especialmente desde la segunda mitad del siglo XX a partir del desarrollo de diferentes técnicas y aparatos de refrigeración. Así, la misma sirve no solo para conservar alimentos si no para refrescar ambientes, conservar medicamentos, etc.

Una de las características que distinguen a la refrigeración Industrial es la magnitud de las temperaturas operacionales. Así, temperaturas de hasta 15°C (60°F) definen el límite superior, mientras temperaturas de -60 a -70°C (-76 a -94°F) define el límite inferior.

La conservación de alimentos es más prolongada cuanto más baja es la temperatura de almacenamiento. La conservación de todas las carnes, de los productos vitícolas, de las frutas y de los vegetales se extienden por medio de bajas temperaturas. Muchos alimentos se almacenan sin congelar y muy raramente se les congela, algunos son bananos, manzanas, tomates, lechugas, repollos, papas, las cebollas, etc.

Luego de la cosecha, las frutas y vegetales se encuentran a temperatura ambiente, y para enfriarlos sería necesario colocarlos en una cámara refrigerada. Para algunos productos este tipo de enfriamiento resulta muy lento. Se emplea en esos casos un proceso de "Pre- enfriamiento".

Métodos corrientes de congelación incluye túneles de congelación, en los que una corriente de aire circulando a alta velocidad congela las cajas de alimentos, congelación por aplicación directa del hielo (alimentos a veces en cajas, se congelan entre placas refrigeradas), congelación por inmersión (el producto es sumergido en soluciones a bajas temperaturas) y congelación criogénica en las que el dióxido de carbono o nitrógeno líquido se rocía directamente sobre los productos en la cámara frigorífica.

Otro objetivo de la refrigeración es producir un cambio en las características en la estructura química de los alimentos, tal como en la elaboración del queso, las bebidas como cerveza, vino y jugos cítricos.

Cámara de refrigeración

El acondicionamiento de aire industrial es otra aplicación de la refrigeración que a diferencia al acondicionamiento de aire en edificios de oficinas o residenciales, se efectúa para lograr condiciones adecuadas para procesos de manufactura o salas de proceso. El aire acondicionado industrial difiere principalmente en el estado del aire suministrado, definido por el nivel de temperatura, humedad precisamente controlada, filtrado más estricto y remoción previa de contaminantes..

Refrigeración industrial

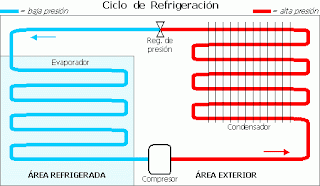

Componentes principales del proceso de refrigeración:

- Compresor

- Evaporador

- Condensador

- Válvula de expansión

Ciclo de refrigeración:

Este consta de cuatro fases:

- La regulación: El ciclo de regulación ocurre entre el condensador y el evaporador, en efecto, el refrigerante líquido entra en el condensador a alta presión y a alta temperatura, y se dirige al evaporador a través del regulador. La presión del líquido se reduce a la presión de evaporación cuando el líquido cruza el regulador, entonces la temperatura de saturación del refrigerante entra en el evaporador y será en este lugar donde se enfría. Una parte del líquido se evapora cuando cruza el regulador con el objetivo de bajar la temperatura del refrigerante a la temperatura de evaporación.

- La evaporación: En el evaporador, el líquido se vaporiza a presión y temperatura constantes gracias al calor latente suministrado por el refrigerante que cruza el espacio del evaporador. Todo el refrigerantes vaporizada completamente en el evaporador, y se recalienta al final del evaporador. Aunque la temperatura del vapor aumenta un poco al final del evaporador debido al sobrecalentamiento, la presión se mantiene constante. Aunque el vapor absorbe el calor del aire alrededor de la línea de aspiración, aumentando su temperatura y disminuyendo ligeramente su presión debido a las pérdidas de cargas a consecuencia de la fricción en la línea de aspiración, estos detalles no se tiene en cuenta cuando uno explica el funcionamiento de un ciclo de refrigeración normal.

- La compresión: Por la acción del compresor, el vapor resultante de la evaporación es aspirado por el evaporador por la línea de aspiración hasta la entrada del compresor. En el compresor, la presión y la temperatura del vapor aumenta considerablemente gracias a la compresión, entonces al vapor a alta temperatura y a alta presión es devuelto por la línea de expulsión.

- La condensación: El vapor atraviesa la línea de expulsión hacia el condensador donde libera el calor hacia el aire exterior. Una vez que el vapor ha prescindido de su calor adicional, su temperatura se reduce a su nueva temperatura de saturación que corresponde a su nueva presión. En la liberación de su calor, el vapor se condensa completamente y entonces es enfriado. El líquido enfriado llega al regulador y está listo para un nuevo ciclo.

Tipos de ciclos de refrigeración:

Existen ciclos y métodos que se pueden emplear para producir refrigeración, entre los que se puede destacar:

- Ciclo de compresión

- Ciclo de adsorción

- Ciclo de eyección

- Ciclo termoeléctrico

- Ciclo magnético

- Criogénia

No hay comentarios:

Publicar un comentario